(Hannover, 8. September 2021) – PureCycle-Technologie (Nasdaq: PCT) startet Millionen-Dollar-Recyclingprojekt in den USA

PureCycle nutzt ein bahnbrechendes innovatives Verfahren, um Teppichabfälle auf Polypropylen-(PP)-Basis in hochreine Pellets zu verwandeln, die mit Neuware vergleichbar sind. Das Flaggschiff-Werk des Unternehmens befindet sich derzeit in Ohio im Bau und soll 2022 in den großtechnischen Betrieb gehen. Die Anlage wird mit mehreren Extrudern ausgestattet, die von KraussMaffei Extrusion mit Sitz in Hannover geliefert werden, unterstützt von einem hochqualifizierten und kontinuierlich arbeitenden Expertenteam.

Carl Philip Pöpel, Produktmanagement-Leiter bei KraussMaffei, erklärte: „Wir freuen uns sehr über diesen Auftrag und das Vertrauen, das PureCycle in uns setzt.“ „Als Komplettanbieter für verschiedene Extrusionstechnologien sind wir in der Lage, eine herausragende Hochleistungslösung bereitzustellen, die ein effizientes und wirtschaftliches Kunststoffrecycling ermöglicht und gleichzeitig einen erheblichen Mehrwert bietet.“

PureCycle nutzt eine von The Procter & Gamble Company (P&G) lizenzierte, patentierte Technologie, um PP-Abfälle zu recyceln und in ultrareines, recyceltes PP umzuwandeln. Dieses Material kann für verschiedene Anwendungen genutzt werden, darunter Konsumgüter, Automobilbau, Bauwesen und industrielle Anwendungen.

Brett Hafer, VP Manufacturing bei PureCycle, erläutert: „Dank der PureCycle-Technologie ist es uns gelungen, alle Verunreinigungen, unangenehmen Gerüche und Farbstoffrückstände aus Teppichresten zu entfernen, sodass die hergestellten PP-Pellets optisch und mechanisch mit Neuware vergleichbar sind.“ „Jetzt, da wir die Testphase erfolgreich abgeschlossen haben, bauen wir die modernste PP-Recyclinganlage der Welt.“

Das Herzstück der neuen PureCycle-Linie ist der Extraktionsprozess. Diese Technik reinigt das geschmolzene PP-Compound von Farbstoffresten, Kunststoffen und unangenehmen Gerüchen, sodass ein hochreines und homogenes PP-Schmelzgut entsteht, das wiederverwendet werden kann. Das zirkulierende Lösungsmittel wird anschließend aufbereitet und dem Prozess erneut zugeführt.

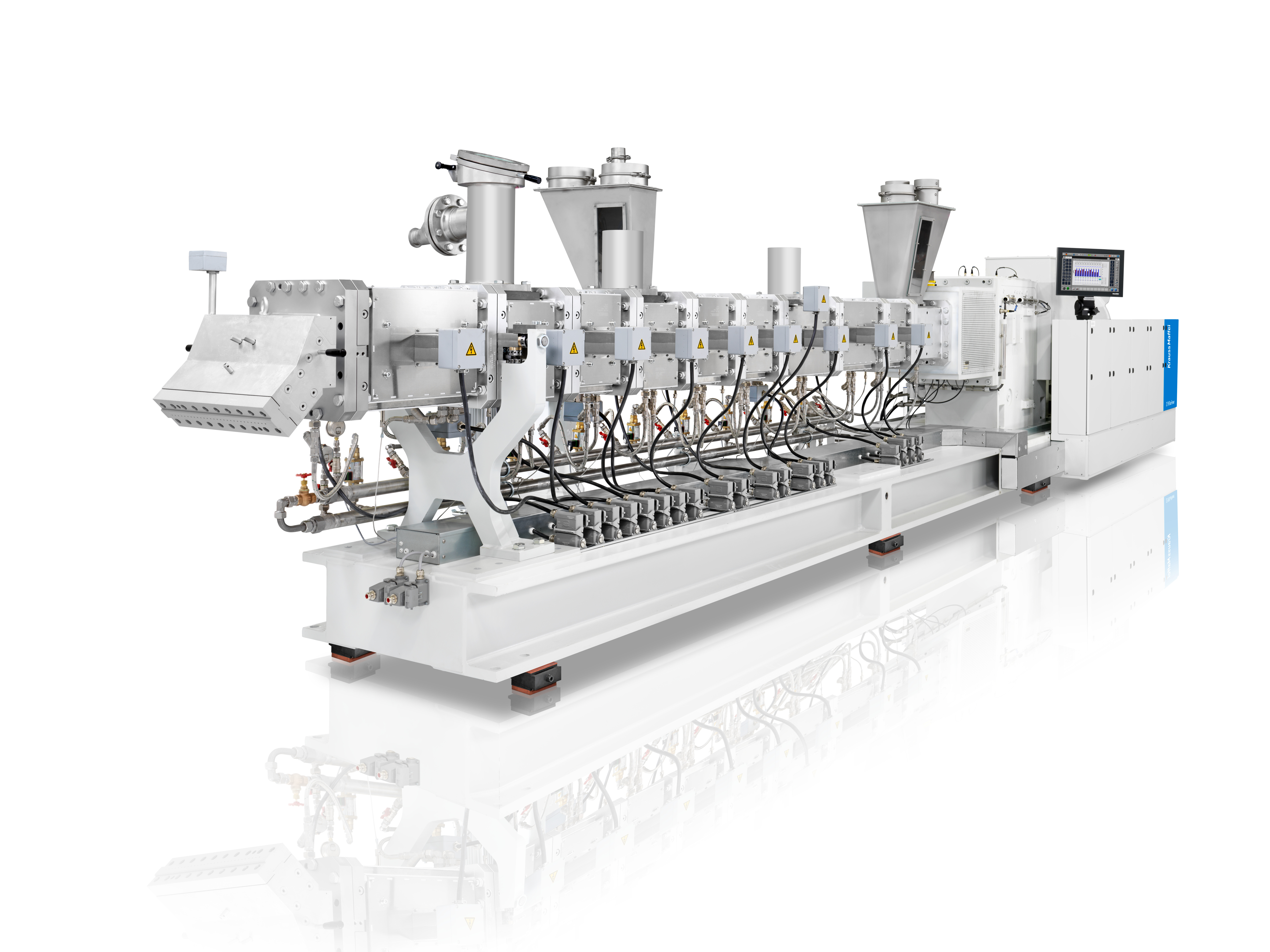

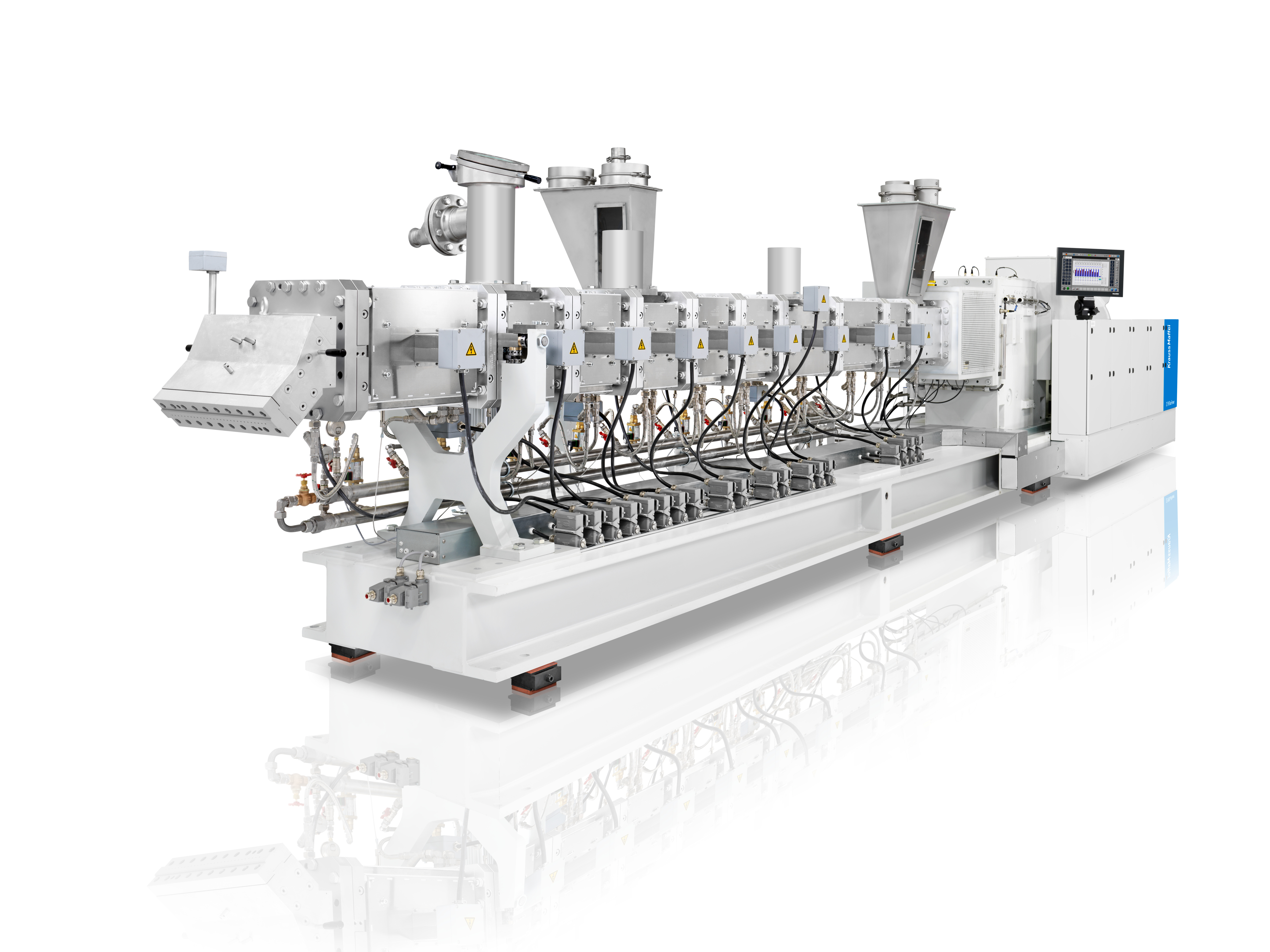

Zwei Doppelschneckenextruder von KraussMaffei übernehmen das Aufschmelzen der (trockenen) PP-Teppichabfälle, die als Ausgangsmaterial für den PureCycle-Prozess dienen. Diese Extruder zeichnen sich durch ein ideales Verhältnis von freiem Volumen und hohem spezifischen Drehmoment aus und sind daher die perfekte Wahl für die Verarbeitung großer Mengen an Teppichabfällen.

Dank eines hohen Drehmomentdichtewerts von bis zu 16 Nm/cm³ plastifizieren sie das Ausgangsmaterial bereits bei moderaten Temperaturen und niedrigen Drehzahlen. Dies gewährleistet eine optimale Homogenisierung des Materials bei minimalem Energieverbrauch. Beide Hochleistungsextruder liefern bis zu 8 Tonnen aufbereitetes Rohmaterial pro Stunde, das über eine Schmelzepipeline in den PureCycle-Prozess eingespeist wird.

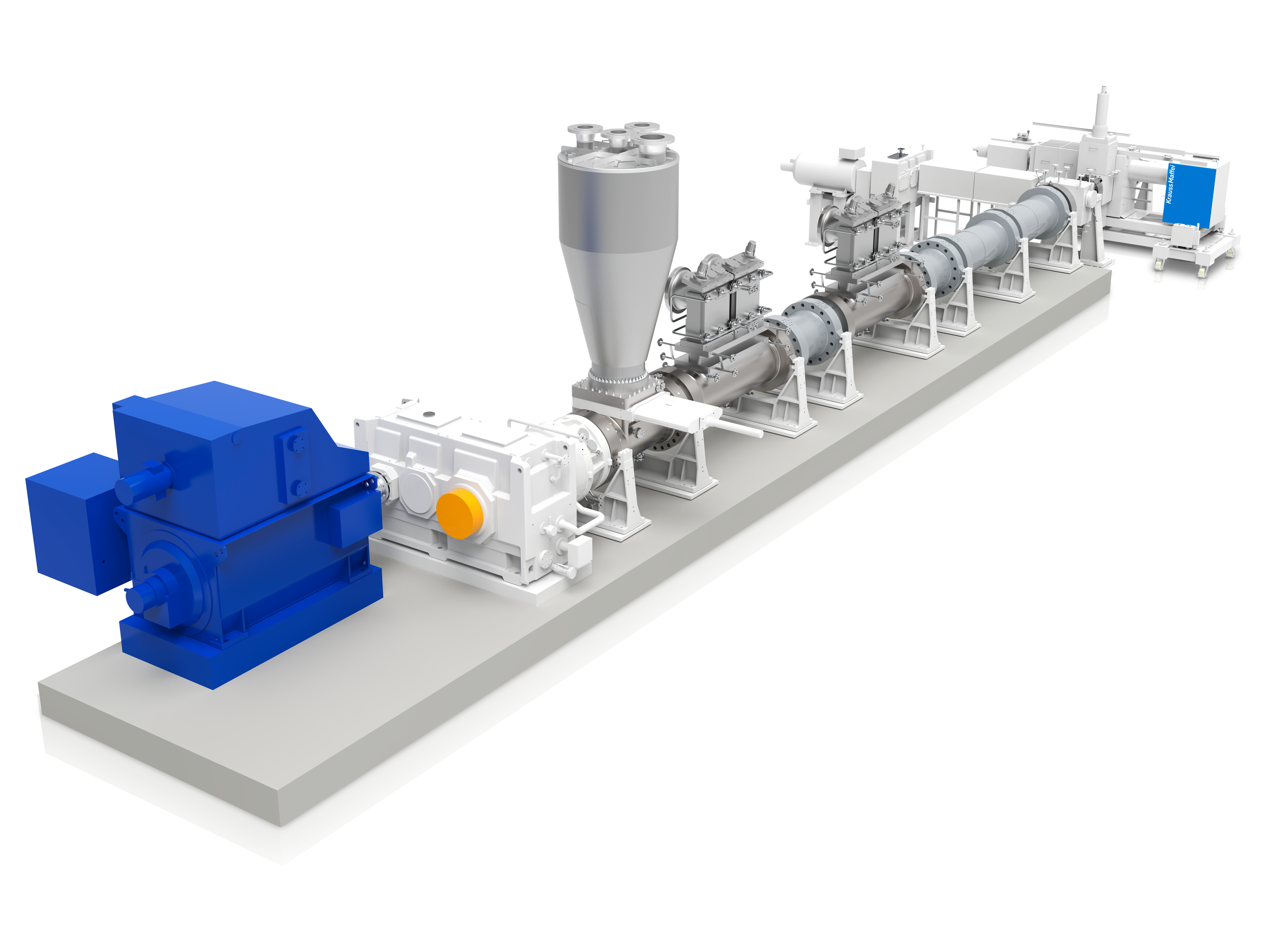

Nach der ersten Aufbereitungsstufe von PureCycle wird das gereinigte, geschmolzene Kunststoffmaterial in einen speziell entwickelten Entgasungsextruder überführt, um verbleibende hochmolekulare Monomere effizient zu entfernen. Flüchtige Stoffe wie Lösungsmittelrückstände sowie andere Verunreinigungen, darunter haftende Geruchsstoffe und niedermolekulare Verbindungen, werden dabei sanft aus der Schmelze abgetrennt. Das Ergebnis sind hochreine PP-Pellets, die problemlos für die Herstellung verschiedener Produkte durch Spritzguss- oder Extrusionsverfahren verwendet werden können.

Scott Brown, VP Program Management bei PureCycle, kommentierte: „Die Zusammenarbeit und Unterstützung, die wir von KraussMaffei erhalten haben, ist außergewöhnlich. Gemeinsam haben wir echte technische Innovationen erzielt und eine maßgeschneiderte Lösung für unseren Prozess entwickelt. Wir freuen uns darauf, diese Partnerschaft fortzusetzen, während wir unsere Technologie für ultrareines Polypropylen weltweit skalieren.“

Carl Philip Pöpel fügte hinzu: „Wir sind sehr stolz darauf, dass sich PureCycle nach umfassenden Tests in unserem F&E-Zentrum und auf Basis unseres gemeinsam entwickelten modularen Konzepts für die Extrusionstechnologie von KraussMaffei entschieden hat. Damit leisten wir einen entscheidenden Beitrag zur modernsten PP-Recyclinganlage der Welt.“

Die vollständige Inbetriebnahme der Anlage wird einen bedeutenden Meilenstein in der Geschichte des Kunststoffrecyclings markieren.

Foto 1: ZE BluePower-Doppelschneckenextruder zur Verarbeitung von vier Tonnen PP-Teppichabfällen pro Stunde.

Foto 2: Die effektive Entfernung von hochmolekularen Restmonomeren ist eine Spezialität des Einschneckenextruders KE 400 von KraussMaffei.

Für weitere Informationen und druckfähige Fotos besuchen Sie bitte: www.kraussmaffei.com

Pressekontakt:

Andreas Weseler

Content & Campaign Manager / Press Officer Extrusion Technology

Telefon: +49 (0) 511 5702 586

E-Mail: andreas.weseler@kraussmaffei.com

Uli Pecher

Head of Corporate Communications

Telefon: +49 (0) 89 8899 1080

E-Mail: uli.pecher@kraussmaffei.com